【风力发电机组主轴轴承】

【核心支撑部件的技术痛点与发展趋势】

一、风力发电机组被忽视的“咽喉要道”

风力发电机组主轴轴承(Main Shaft Bearing)是风力发电机组传动链的”核心支撑部件”,安装于风轮轮毂与齿轮箱(或直接驱动发电机)之间的主轴系统中,是连接风轮与机舱内部传动/发电部件的“力学枢纽”。其功能是支撑主轴旋转、传递风轮捕获的机械能,并承受风载荷与结构自重产生的复杂力系,直接影响机组的安全性、可靠性与发电效率。随着风力发电机组大型化趋势加速,陆上机组单机容量已突破15 MW,海上机组更达25 MW以上,机组功率不断攀升至更高范围,作为风电机组核心关键部件和能量传递的“咽喉要道”,主轴轴承的失效率也随之大幅增加。一旦主轴承失效,其造成的经济损失远超部件本身价值,涉及维修成本、发电损失及运维投入等多个维度。

根据某业主单位统计主轴轴承故障数据显示,2023年内蒙古某风电场项目2台机组主轴轴承因润滑脂污染导致滚道剥落,触发高温停机,损失电量26万千瓦时(相当于单台机组停机45天),由轴承更换、齿轮箱与发电机修复、运维人工与运输成本、停机导致的发电量损失等直接经济损失超过百万,而由此造成的间接经济损失、安全问题、能源保障等潜在影响可能远远高于直接经济损失。

二、风力发电机组主轴轴承的技术痛点

设计端:多物理场耦合下的“寿命预测盲区”

风力发电机组主轴轴承在设计端的技术痛点,本质是“多目标性能协同”与“极端工况适配”的系统性矛盾:设计端需平衡承载能力与抗微点蚀、防滑动等矛盾,需在20~30年长寿命周期内协调“材料性能 — 尺寸效应”,大直径滚子(直径超150 mm)的接触应力分布仿真精度不足,导致疲劳寿命预测偏差可达20%。高端轴承的背后,涉及力学、摩擦学等基础学科,需要考虑设计、加工等实际技术问题,对于可靠性、使用寿命、安全性的要求很高,要生产出高质量主轴轴承,需要攻克这些技术壁垒。

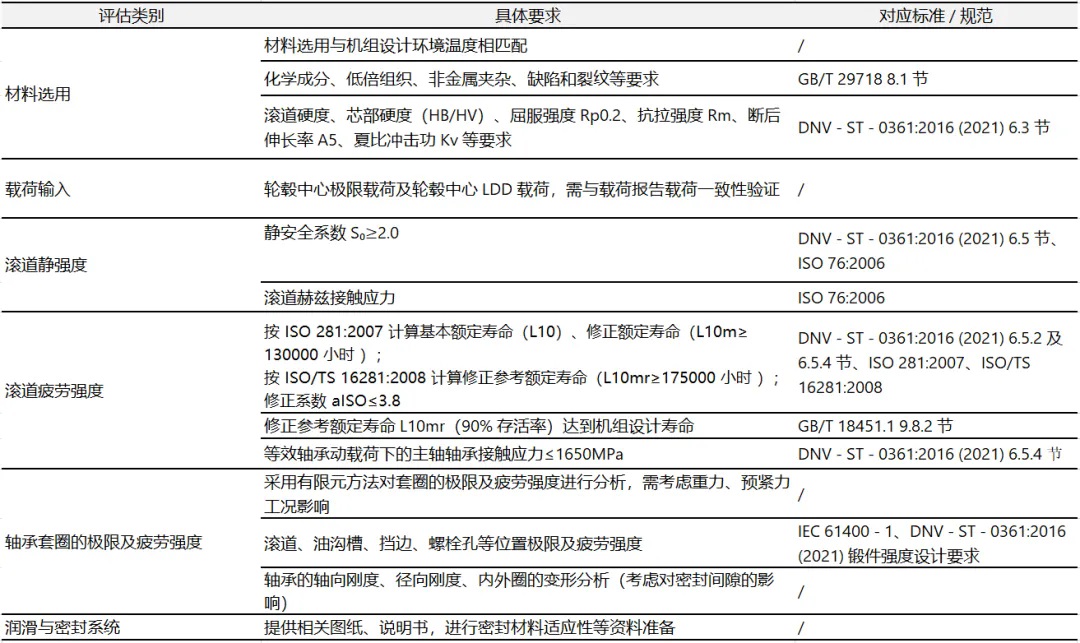

【主轴轴承的设计评估要点】

制造端:大型化催生的“极限加工难题”

风力发电机组主轴轴承大型化(如15 MW以上机型轴承直径超3米、重量达数吨)催生的“极限加工难题”,本质是工件尺度、性能要求与加工能力间的矛盾激化:超大型套圈锻造需万吨级压机克服材料流动不均,车削/磨削时因工件自重产生的弹性变形(挠度可达0.1 mm)导致径向跳动难以控制在微米级(P4级精度要求≤0.5 μm);高强度合金材料(如42CrMoA)在大切削量下刀具磨损速率提升3倍以上,且焊接式保持架因尺度超限易产生焊接应力集中,需创新“热胀冷缩无痕嵌入”等一体成型工艺;同时,海上工况要求的表面镀铬层(厚度50-100 μm)在大直径下均匀性偏差需控制在 ±5 μm内,而传统检测设备量程不足,需依赖激光干涉仪等特种仪器,导致加工效率降低40%以上,形成“尺度超限→精度失控→工艺创新压力→成本陡增”的极限挑战。

运维端:状态监测的“黑箱困境”

风力发电机组主轴轴承的状态监测“黑箱困境”,源于其被轴承座、密封件及润滑脂包裹的封闭“黑箱”结构 — 内部滚道、滚动体、保持架等核心部件的真实状态无法直接观测,需依赖振动、温度、油液等间接信号推断;而低速重载下微弱的早期故障特征易被机舱背景振动、极端环境(低温、盐雾)干扰,多失效模式(磨损、剥落、保持架断裂)的信号耦合与正常工况波动进一步叠加,导致外部监测信号难以精准还原内部健康状态,形成“无法直接观测→信号失真/干扰→故障辨识模糊”的困境,易引发早期故障漏判或误判。

三、风力发电机组主轴轴承的技术趋势

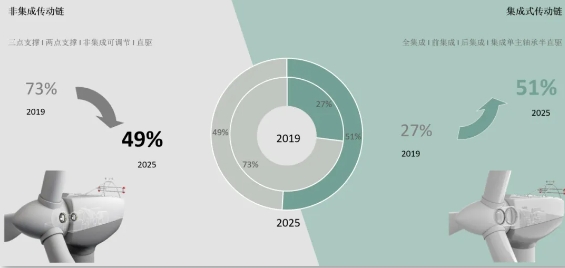

基于大型化、集成化、轻量化为主流的技术趋势,风力发电机组主轴轴承技术正向高集成、智能化、长寿命加速演进:集成式传动链设计(2025年占比将达51%)推动双列圆锥轴承替代调心滚子轴承,实现减重15%并提升30%承载能力;智能运维体系深度融合声纹/超声/光纤传感技术,通过数字孪生平台实现故障预警准确率>92%及油脂精准管理(温升降低10K);材料端聚焦抗电蚀陶瓷涂层、超纯净钢(O≤10 ppm)及固态润滑技术,结合闭环工程(计算仿真-台架验证-现场测试-优化反馈)将设计寿命提升至20万小时(IEC 61400-4:2025),并依托26 MW级加速试验平台压缩验证周期90%,最终构建覆盖机电耦合风险、极端工况适应性的系统级可靠性解决方案。

四、风力发电机组主轴轴承常见失效模式

风力发电机组主轴轴承失效以“磨损失效”、“疲劳剥落”、“保持架断裂”为三大主因(占比超80%),核心诱因是润滑不良、载荷集中、安装偏差及监测缺失等,可归纳为以下四类:

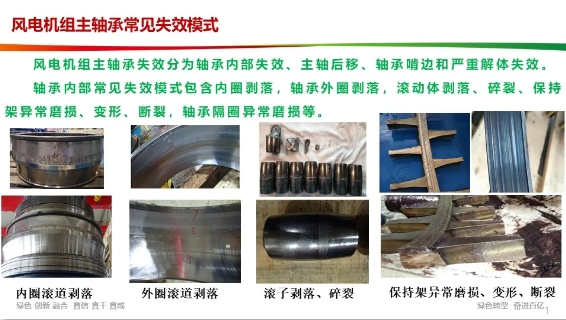

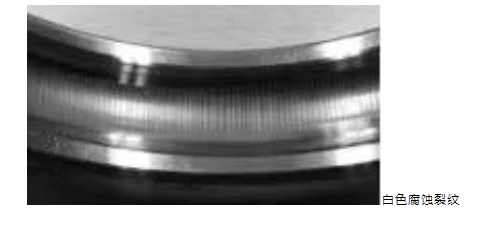

轴承内部失效

轴承自身零部件的损伤或性能退化,主要表现为—白色腐蚀裂纹导致套圈断裂、内圈滚道剥落、外圈滚道剥落、动体(滚子)剥落、碎裂、保持架异常磨损、变形、断裂、轴承隔圈异常磨损;

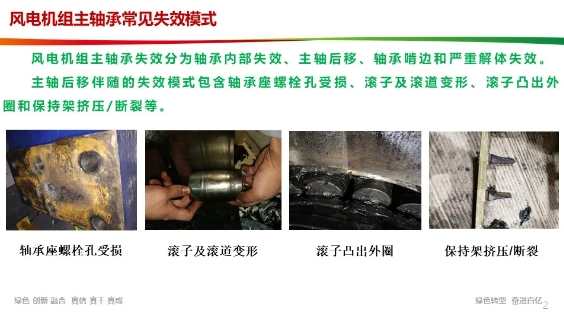

主轴后移失效

主轴轴向位移引发的关联失效,主要表现为—轴承座螺栓孔受损、滚子及滚道变形、滚子凸出外圈、保持架挤压、断裂;

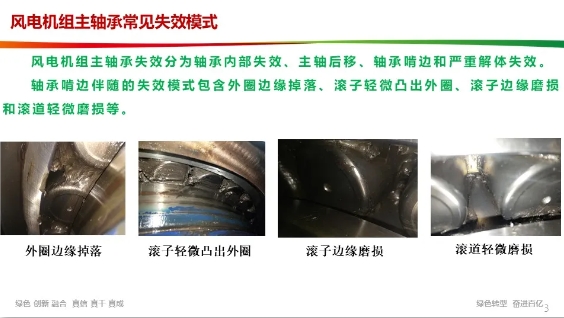

轴承啃边失效

轴承边缘部位因偏载或安装偏差导致的局部损伤,主要表现为—外圈边缘掉落、滚子轻微凸出外圈、滚子边缘磨损、滚道轻微磨损;

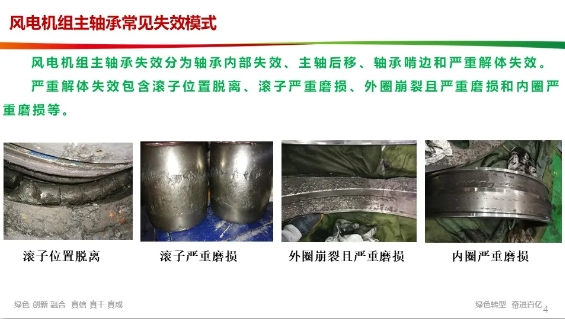

严重解体失效

轴承结构完全破坏的极端情况,主要表现为—滚子位置脱离、滚子严重磨损、外圈崩裂且严重磨损、内圈严重磨损;

五、风力发电机组主轴轴承健康状态检(监)测方式

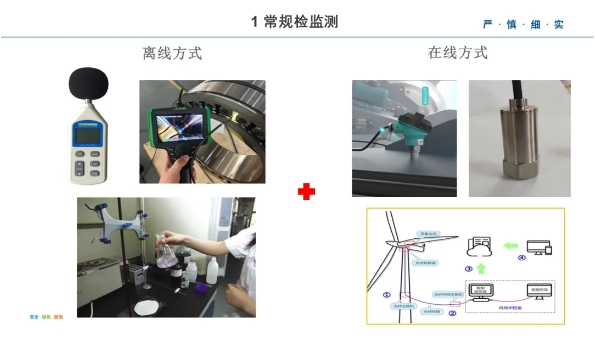

风力发电机组主轴轴承健康状态检测方式多样,涵盖常规、专项及前沿技术:常规监测包括离线与在线方式,在线方式通过采集主机、光纤转换器、环网交换机等设备构建数据传输网络,实现风场中控室实时监控;实施验证监测涉及传动链位移监测及基于油脂劣化状态(劣化度、水含量等)控制的柔性智能润滑系统;研究监测技术中,声纹识别技术(云音工业声谱技术)可同时检测微观高频(原子分子振动)与宏观低频(形体振动)信号以早期预警故障,超声膜厚在线监测技术实现0.2-500微米润滑膜厚的在线连续监测,油液在线监测技术通过分析磨粒数量、尺寸、类型及磨损机理辨识模型评估磨损状态;前沿技术则包括集成式智能轴承、轴承电压监测等创新方案。

六、风力发电机组主轴轴承认证与测试验证

风电主轴轴承认证与测试验证是穿透技术黑箱的核心锚点:通过IEC 61400-22与GB/T 3579-2018认证体系强制约束设计边界(如L10m≥17.5万小时寿命、静安全系数S≥2.0),从材料选型(套圈硬度≥58 HRC)、载荷谱验证到制造工艺(渗碳层深≥3.5 mm)建立量化门槛;而型式试验、台架测试、挂机测试构成递进式验证闭环,对主轴轴承“设计是否合格”、“系统为何失效”、“工程如何优化”进行解答,通过振动频谱、温度变化、油液磨粒等关键数据,识别材料缺陷、结构应力集中、润滑失效等潜在风险,支撑设计优化(如保持架结构、游隙调整)与工艺改进(如锻造精度、热处理工艺),最终确保轴承在复杂力系与恶劣环境下的安全稳定运行,降低机组停机损失,为风电装备大功率化、长寿命化提供关键可靠性支撑。